作者:伟德官网

时间:2026-01-06

浏览:

来源:伟德APP下载

生产成本降低11%

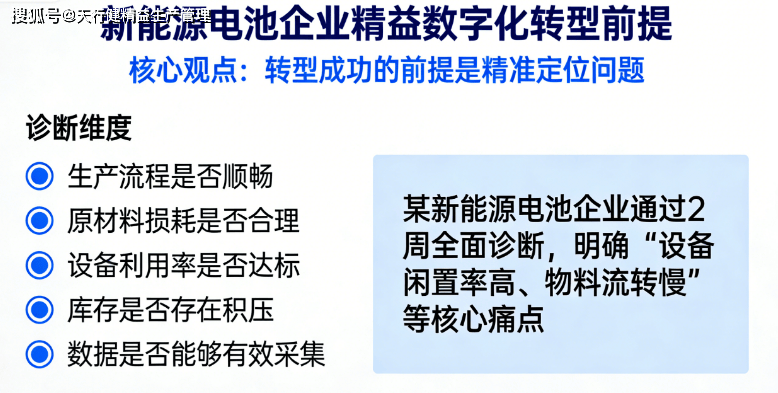

转型成功的前提是精准定位问题。新能源电池企业在启动精益数字化转型前•,需全面梳理生产全流程。天行健咨询建议从以下维度开展诊断:生产流程是否顺畅、原材料损耗是否合理、设备利用率是否达标、库存是否存在积压★、数据是否能够有效采集。某新能源电池企业通过为期2周的全面诊断,明确了“设备闲置率高、物料流转慢▪■”等核心痛点○,为后续转型奠定基础。

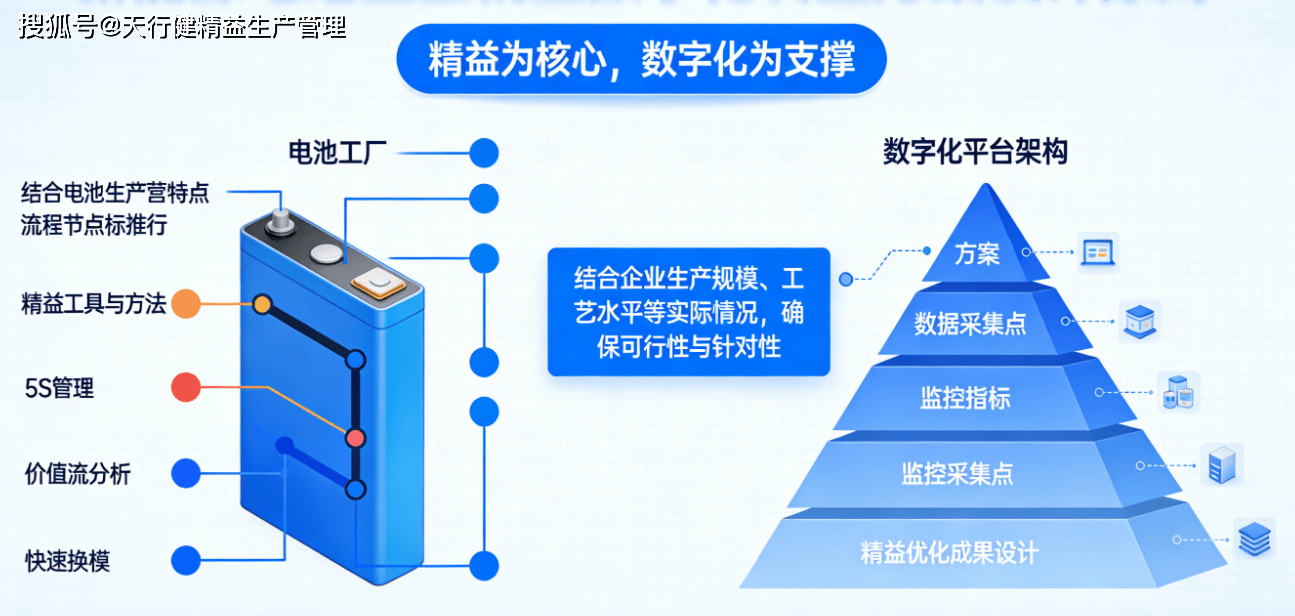

方案设计需坚持“精益为核心,数字化为支撑”的原则-○。一方面,结合电池生产的工艺特点,推行精益工具与方法,如5S管理、价值流分析、快速换模等,优化生产流程;另一方面,根据精益优化成果▽=▪,设计数字化平台架构★•◆,明确数据采集点◆、监控指标等。天行健咨询在为企业设计方案时,充分结合企业的生产规模•、工艺水平等实际情况•◇,确保方案的可行性与针对性◆=▪。

精益数字化转型不可一蹴而就,需分步推进。建议分为三个阶段★△:1. 试点推行阶段▷◆:选择1-2条核心生产线进行试点,验证精益方法与数字化工具的有效性○•,及时调整优化●▷▼;2. 全面推广阶段:在试点成功的基础上,将成熟的经验与方法推广至全车间、全工厂;3. 持续优化阶段□▲◆:建立数据驱动的持续改进机制,定期分析生产数据,发现问题并及时优化…△。

上述新能源电池企业通过分步推进转型,最终实现设备利用率提升25%▷,原材料损耗率下降10%,生产成本降低11%◇▷。生产管理者表示,转型后生产流程更加透明,管理决策更有依据,有效解决了扩产过程中的成本管控难题。

这份实操指南希望能为有需要的企业提供帮助,欢迎转发给身边从事生产管理的朋友~ #新能源电池 #精益生产实操 #数字化转型指南 #降本增效 #生产管理技巧返回搜狐,查看更多