这意味着:只要上游锂、镍价格波动

中国独一无二的工业体系,中国持续释放的工程师红利,以及勤劳勇敢、敢赌▷、敢试、敢犯错的文化基因。

这不是宣传语,而是硬数据。中国是全球唯一拥有联合国划分的全部工业门类的国家,包括41个工业大类、207个中类、666个小类●。

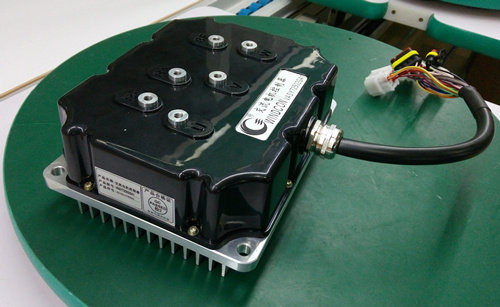

这意味着:电动车的每一个零件,每一台生产设备,每一个材料环节,都能在国内完成◇•▷。从锂矿到电池材料□△☆,从电芯制造设备到激光焊接…□◆,从热管理到域控制器,从液晶面板到整车制造,所有你能想到的工业品类,全部都能闭环▼。超高的工厂密度•,形成了完整、自洽、充满备份的产业生态。

以欧洲为例,电动车产业增长很快,但电池本地化能力不足:大众、奔驰•★、宝马的主力电池仍依赖中国、韩日供应商;欧洲本地电池产能占整车需求的不到三分之一◁•-。这意味着▷☆:只要上游锂◇◁、镍价格波动,欧洲整车厂成本就会剧烈震荡▽▲。而像摄像头、毫米波雷达、激光雷达◇、功率器件等关键元器件,欧美基本依赖中国○、日韩或台湾供应链•○■。疫情期间,美国汽车厂被芯片短缺卡住▪○,减产上百万辆,福特汽车更是因为车牌供应商问题导致交货问题■■▲,引发市值大跌▲=☆,都是典型例子。

在智能电动车时代★▽●,这套“完整性”价值被放大了十倍。因为智能电动车有三个关键特征:零部件数量更多,电子化程度更高□▪☆,对供应链响应速度要求极端高。

一个小小的热管理阀▷,一个高压连接器,一个激光焊接设备,都可能决定整车产能能否爬坡。中国体系的优势是不需要跨国跨州跨供应商串联,各环节几乎就在“300公里圈”内闭环完成。这是全球任何国家都没有的协同效率。

而中国的供应链-□◇,能做到新技术从设计到上车只要几个月○•★。这是一个能承受极高迭代强度的工业底座。这意味着:中国汽车迭代快●▷▽,不是因为“卷=△□”,而是因为“体系够强”。

当汽车从”马力时代☆“进入”算力时代“,产业核心从“机械工程”转向了:算法、软件、芯片、信息通信▽•▽、电气架构、控制系统,这正好与中国过去二十年最强的教育体系高度吻合■。中国过去几年都是每年超千万的大学毕业生流入市场,超过一半是STEM专业,自动化□▼、控制、通信、计算机、材料专业毕业之后都能直接进入智能车领域◇◁▽。

相比之下,欧美日等国家除了合格工程师数量远不及中国以外,也有各自的倾向和短板。比如美国的工程师大多跑向大模型、互联网、金融产业;欧洲很缺软件算法人才;日本工程师体系则严重老化。只有中国有全球最年轻□▽◆、最庞大、人才结构最匹配的工程师团队。

中国头部车企已经形成了一种全球高效度最高的工程师组织模式,比如:华为的“军团制”,比亚迪的“研发-制造双导师制”,小鹏的“全栈自研体系◁△…”,理想的“场景化定义”组织方式等,结果是:新车开发周期从48个月减少到18个月▷•,甚至更短;OTA更新频率是欧美的4-6倍;车机交互•-●、智驾体验在几周内迭代。工程师红利不只是☆“人多=●○”▷●◁,更在“组织效率极高”●。

除了工业体系和工程师红利△…◁,中国汽车这十年的跃迁,还有极为关键的底层力量——文化基因。

中国的工程团队愿意投入、愿意坚持●△▪,把复杂的系统工程拆成无数小任务●,一项项攻克。从车机到智驾☆,从电池到热管理,很多迭代并不▪“惊天动地”◁◆•,但正是这种努力◆,让功能能以•“周”为单位升级、以“月”为单位优化。

中国社会对新技术的接纳度极高,从智能驾驶到车机生态△,用户愿意尝鲜,也愿意反馈。企业敢做,用户敢用,形成了一个全球独一无二的“真实场景快速迭代”体系,让技术可以在日常生活中不断进化。

无论是产业链布局★、技术投入还是模式创新●•,中国企业普遍具备一种“做难而正确的事情”的韧性。面对不确定性,中国工程师、城市◆▽、供应链愿意长期投入-…•,愿意为未来承担风险。

在中国,一个新技术落地,整车厂、供应链-▽•、政府、测试环境往往能在极短时间达成共识,形成高效联动=▲▲。这种“大协同能力”,在全球范围内极为少见。

勤劳务实-•◁、敢闯敢试◆、长期主义和协同文化——它们构成了中国汽车产业不可复制的软实力,也真正托举起了这一轮的产业跃迁。

当我们回头去看中国汽车这十年的变化▲☆▽,会发现:真正决定中国汽车能否崛起的◆,是三个底层能力的同时成熟◁●:

下一期,我们会讨论一个更关键的问题•:中国汽车能否成为全球“规则制定者”?